一、風門氣動控制裝置:自動化通風的核心執行單元

(一)氣動風門控制裝置 礦用風門氣動閉鎖裝置技術架構與工作原理

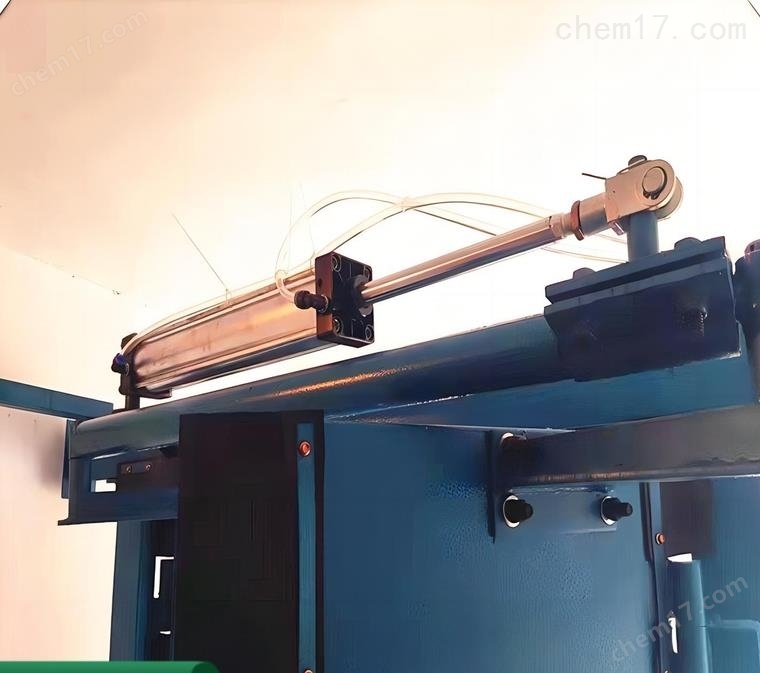

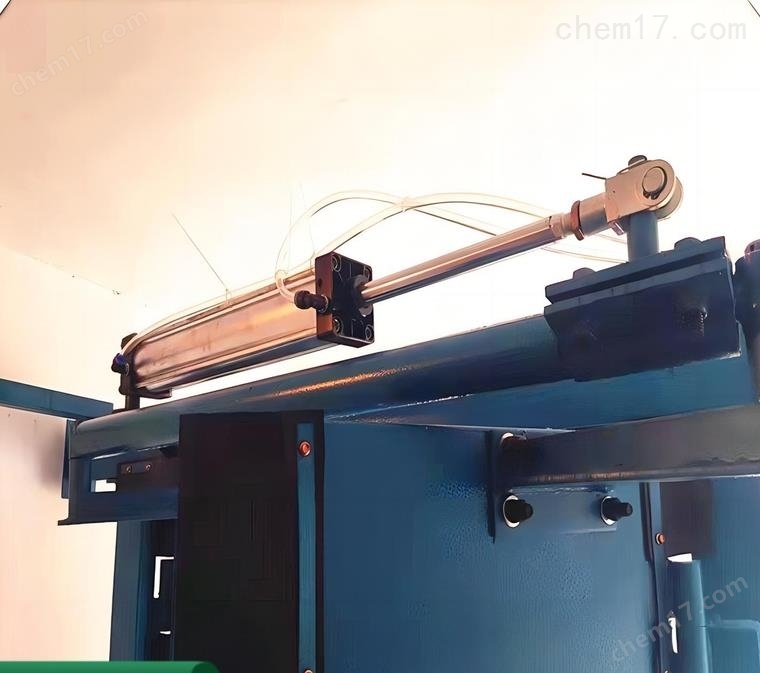

風門氣動控制裝置以壓縮空氣為動力源,采用 "傳感 - 控制 - 執行" 的閉環控制邏輯。其核心由傳感器模塊(紅外 / 微波感應)、氣動控制箱(含 PLC 與電磁閥)、氣動執行缸三部分組成。當傳感器檢測到人員或車輛接近時(紅外感應≥3 米,微波感應≥5 米),控制箱內電磁閥切換氣路,壓縮空氣推動氣缸活塞桿伸縮,通過連桿機構帶動風門在 1.5 秒內完成開啟;目標通過后,控制箱按預設延時(3-10 秒)關閉風門,整個過程實現無人化操作。

該裝置的技術創新在于將無壓

平衡原理與氣動驅動結合:雙扇風門呈 180° 反向布置,利用風壓在軸心上形成力矩平衡,使開啟力從傳統手動風門的 800-1000N 降至 300N 以下,配合 500-800N 的氣缸推力,即使在 2000Pa 風壓環境下也能輕松啟閉,解決了傳統風門 "開啟費力、關閉不嚴" 的痛點。 (二)氣動風門控制裝置 礦用風門氣動閉鎖裝置安全特性與環境適配

純氣動驅動模式賦予裝置本質防爆特性,無需電力即可運行,從根源上消除電火花隱患,滿足高瓦斯礦井的安全要求。某瓦斯突出礦井應用數據顯示,裝置投用后因風門問題引發的瓦斯超限次數同比下降 65%。其應急可靠性同樣關鍵 —— 在停電或電控系統故障時,儲氣罐內的壓縮空氣可維持風門至少 48 小時的正常啟閉,為井下人員撤離提供 "生命通道"。

在結構設計上,裝置采用模塊化布局,金屬部件選用 304 不銹鋼或鍍鋅處理,管路使用防爆膠管,控制箱達到 IP54 防護等級,能在濕度 95%、粉塵濃度 800mg/m3 的環境中穩定運行,適配主要風巷、采區巷道、掘進工作面等不同場景。

二、自動風門閉鎖裝置:防止風流短路的關鍵屏障

(一)雙重閉鎖機制與技術突破

自動風門閉鎖裝置的核心功能是實現兩扇風門的互鎖控制,其創新在于 "機械 + 氣動" 的雙重閉鎖設計:當一扇風門開啟時,氣動缸通過連桿機構對另一扇風門施加≥500N 的閉鎖力,同時機械鎖舌插入鎖孔形成剛性固定,確保任意一扇風門開啟角度超過 5° 時,另一扇 閉鎖。這種雙重閉鎖機制較傳統機械閉鎖響應速度提升 40%,閉鎖可靠性提高 65%, 杜絕兩扇門同時開啟導致的風流短路。

裝置內置風壓傳感器,當檢測到兩側風壓差超過 1500Pa 時,會自動增強閉鎖力(最大可達 800N),抵抗風壓波動對風門的沖擊。某礦通風科實測數據顯示,該裝置在 2000Pa 正負風壓交替變化中,閉鎖失效概率低于 0.01%,遠優于行業標準要求。

(二)智能化升級與聯動控制

現代自動風門閉鎖裝置已從單一機械閉鎖升級為智能聯動系統。通過接入礦井 PLC 監控網絡,可實時上傳閉鎖狀態(鎖定 / 解鎖)、閉鎖力數值、風壓數據等信息至地面調度中心,管理人員通過三維可視化平臺即可遠程監控全礦閉鎖裝置運行情況。當某區域風門出現異常開啟時,系統自動觸發相鄰閉鎖裝置增強鎖定,并發出聲光報警,將通風異常處置效率提升 70% 以上。

部分 型號還集成故障預警功能:當氣壓過低(<0.4MPa)或管路漏氣時,裝置立即發出聲光報警,并將故障信息推送至維修人員手機終端,使平均故障排查時間從 45 分鐘縮短至 12 分鐘。

三、協同工作模式與應用效益

(一)一體化系統集成方案

在實際應用中,風門氣動控制裝置與自動風門閉鎖裝置通常采用一體化設計:氣動控制裝置負責風門的自動啟閉,閉鎖裝置則實時監控風門狀態并執行互鎖控制,二者通過控制箱內的邏輯閥實現數據交互。當氣動控制裝置接收到開啟信號時,同步向閉鎖裝置發送 "解鎖" 指令;風門開啟過程中,閉鎖裝置持續監測另一扇風門的狀態,防止誤動作。這種協同工作模式使風門系統的可靠性提升至 99.9%。

某大型煤礦的應用案例顯示,一體化系統投用后,每月通風異常次數從 12 次降至 1 次以下,礦車通過風門的等待時間從 1.5 分鐘縮短至 15 秒,單班運輸效率提升 35%,年節約通風能耗約 120 萬元,綜合投資回收期僅 14 個月。

(二)多場景適配與行業實踐

在高瓦斯礦井的采區巷道,裝置采用 "氣動控制 + 閉鎖聯動 + 瓦斯傳感器" 的三重保障模式:當瓦斯濃度超過 1.0% 時,閉鎖裝置自動鎖定風門并啟動反風程序;在掘進工作面,針對空間狹窄、粉塵大的特點,選用緊湊型氣缸與微波感應組合,配合閉鎖裝置的抗振動設計,確保在爆破作業后仍能正常工作;在主要風巷,則加強閉鎖裝置的抗風壓能力,將最大閉鎖力提升至 1000N,適應大流量通風需求。

山西某礦的智能化升級實踐頗具代表性:該礦將 89 組風門的氣動控制與閉鎖裝置全部接入 5G 工業環網,通過 AI 算法分析風門啟閉頻率、閉鎖力變化與瓦斯濃度的關聯關系,提前 20-30 分鐘預測通風異常,使瓦斯超限預警準確率達 92%,為智慧礦山建設提供了關鍵數據支撐。

產品型號:

產品型號: 更新時間:2025-06-09

更新時間:2025-06-09 廠商性質:代理商

廠商性質:代理商 訪問量:41

訪問量:41 服務熱線

服務熱線

產品分類

產品分類 相關文章

相關文章